@gunshooter

2019-08-31T14:13:13.000000Z

字数 3322

阅读 776

关键词:micro heater boiling

文献阅读整理

- 关键词:micro heater boiling

- 01 Enhanced flow boiling in microchannels using auxiliary channels and multiple micronozzles (I): Characterizations of flow boiling heat transfer

- 02 Enhanced flow boiling in microchannels by self-sustained high frequency two-phase oscillations

- 03 Enhancing thermal stability and uniformity in boiling heat transfer using micro-nano hybrid surfaces (MNHS)

- 04 Two-phase operational maps, pressure drop, and heat transfer for flowboiling of R236fa in a micro-pin fin evaporator

- 05 Oscillate Boiling from Electrical Microheaters

- 06 Local, transient heat transfer measurements for flow boiling in a microchannel with a pin fin

- 07 TRANSIENT LOCALRESOLUTION OF FLOW BOILING IN A MICROCHANNEL WITH A STREAMLINED PIN FIN

- 08 Realizing highly coordinated, rapid and sustainable nucleate boiling in microchannels on HFE-7100

- 09 Separate effects of surface roughness, wettability, and porosity on the boiling critical heat flux

- 10 Analysis of coalescence phenomena on microheaters at two surface superheats

01 Enhanced flow boiling in microchannels using auxiliary channels and multiple micronozzles (I): Characterizations of flow boiling heat transfer

微加热器制作在芯片背面,并不与流体接触。从硅基板开始,依次为:氧化层,铝层(1.5微米,lift-off),钛层(63埃,sputtering)(二者顺序似错误。详见下一条记录),氧化层。文中没有涉及加热器与外接电路连接的内容。也许该作者的前置工作中有提到。

02 Enhanced flow boiling in microchannels by self-sustained high frequency two-phase oscillations

这是上一篇文章作者从前的工作。比较详细的写出了加热器的制作过程。硅基板上先生长氧化层,之后在其上溅射(sputtering)7纳米的Ti,用作adhesive layer(似乎是某种用来粘结两种不容易粘结材料的层,即,并非用来作电阻),然后在上面再溅射1微米的Al,轮廓尺寸为10mm×2mm。值得一提的是,文中画出了加热器与外接电路的连接点:约10mm×3mm的contact pads for pogo-pins。所谓pogo-pin,指的是弹针,就是chengxiao师兄用的那种,在淘宝上可以很方便的买到。显然,这种连接方式并不适用于我那种既小又要沉没在水中的情况。可惜。

03 Enhancing thermal stability and uniformity in boiling heat transfer using micro-nano hybrid surfaces (MNHS)

这篇2018年的文章研究了微孔和溅射金属线结合(共4种情况)对沸腾成核的影响。使用的是分体式加热器,一个芯片上是结构,另一个芯片上是加热器(文中称为sensor)。sensor由三部分构成,基部是大面积的金Au,其上是5000微米×10000微米的ITO(氧化铟锡,90%三氧化二铟+10%二氧化锡构成),以及覆盖在这之上的有5个测点的4线式RTD(resistance themperature detector),相距1.5mm。加热器和电路的连接使用的是spring probe和copper rod,听上去就是弹针好吧。看来这种非沉没式的加热器弹针用的真的很普遍啊。采用恒热流边界条件。文中提到了RTD的响应时间,但是没有详细描述响应时间的获取方式。还是比较好奇的。

04 Two-phase operational maps, pressure drop, and heat transfer for flowboiling of R236fa in a micro-pin fin evaporator

加热器与流道在硅的不同侧,加热面与液体不接触。使用1.5μm**铝**在硅表面制作薄膜加热器,使用安装在PCB板上的edge spring connector与电源连接。形状比较特别,如下:

05 Oscillate Boiling from Electrical Microheaters

终于看到个不错的,果然还是做震荡沸腾的比较懂我

Pt只有50nm,其上的Au有600nm(磁控溅射),金具有较大的电导率,并应具有更大的横截面积以获取较小的电损失。中心的Pt面积只有15μm×15μm。很可惜,本文没有设计任何电路连接的内容。另外,提到了相机和电源的同步开启问题。但是由于我们并不只观察一个短暂的震荡过程,这并不营地与我有关。

06 Local, transient heat transfer measurements for flow boiling in a microchannel with a pin fin

加热器材料,30μm Pt,面积1.5mm×5mm(整整一层);上面有8个RTD,每个尺寸55μm×55μm,蛇形;面热源和RTD都使用探针与外界连接。

07 TRANSIENT LOCALRESOLUTION OF FLOW BOILING IN A MICROCHANNEL WITH A STREAMLINED PIN FIN

这篇跟上一篇的设备是一样的。不赘述。

08 Realizing highly coordinated, rapid and sustainable nucleate boiling in microchannels on HFE-7100

这个和01 02文章使用的一样的加热器。

09 Separate effects of surface roughness, wettability, and porosity on the boiling critical heat flux

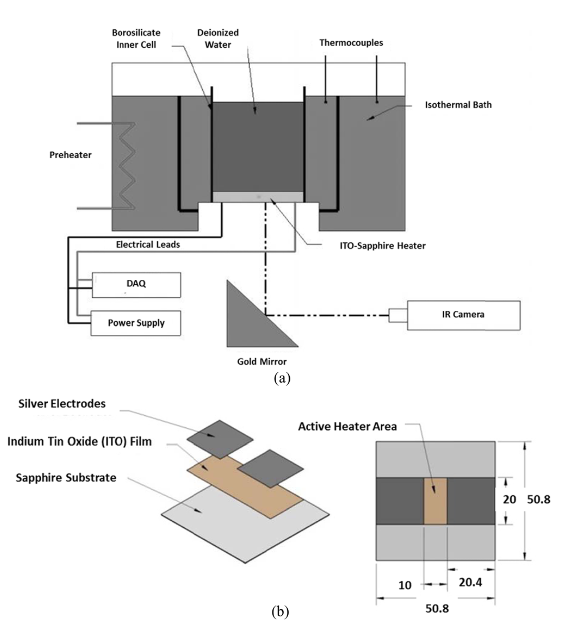

使用了ITO加热器,和03一样。这个里面讲的比较详细。关于ITO加热器的加工、购买和参数,详见:实验设备

基底使用蓝宝石衬底(sapphire substrate),其上沉积(deposited)ITO厚度0.7μm,面积为50.8*20,两侧各有一个20.4*20的银电极(估计也是沉积上去的,并不难)。使用恒热流条件,CHF的触发会破坏样品(我也是佛了,所以为啥要用ITO,这玩意最大温度应该确实不高。。。参见实验设备),不过这是透明的,可以从底下看,有点意思。

heater和实验面是蓝宝石衬底的两面,即,这个加热器也是不直接接触液体的

试验系统如图:

10 Analysis of coalescence phenomena on microheaters at two surface superheats

又出现了跟那个kim1999一样的 96个加热器+电桥平衡电路 的加热器设计,然而这个人的加热器图是真尼玛不清楚,还比不上人家20年前的照片;不过电路图清楚多了,也放在这里吧:

这个加工是个问题,今晚估计是搞不定了。

2019.08.31:在电院董家伟的帮助下,搞定运放的电源以及电位器的程序,验证线路搭好了。接下来是买电源,上电验证。